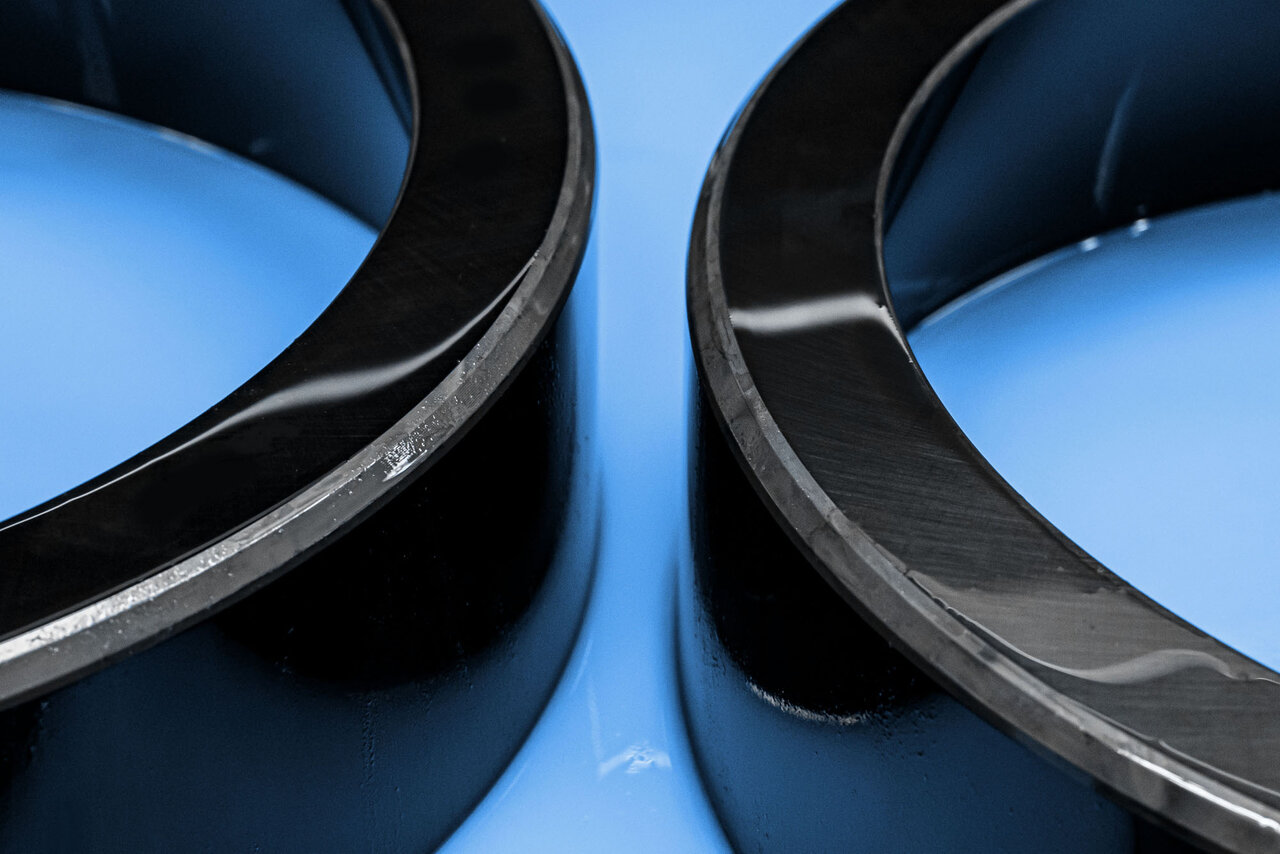

DIE BEIDEN BRÜNIERVERFAHREN IM ÜBERBLICK

In unseren Oberflächenbehandlungsanlagen wenden wir zwei unterschiedliche Verfahren für das Brünieren an. Wir unterscheiden zwischen technischen und optischen Brünieren. Während beim optischen Brünieren eine schwarze oxidische Umwandlungsschicht durch Tauchen in heiße Salzlösungen hergestellt wird, werden beim technischen Brünieren neben der gleichmäßig schwarzen Oberfläche noch funktionelle Anforderungen erfüllt. Weitere Informationen finden Sie in den nachfolgenden Beschreibungen der jeweiligen Prozesse. Wenn Sie Fragen dazu haben, wenden Sie sich bitte an unsere Experten, sie beraten Sie gerne.

Tribologische Eigenschaften einer Brünierschicht

- Verbesserung des Einlaufverhaltens von Lagerkomponenten

- Reduzierung von Schlupfschäden durch verbesserte Beständigkeit gegen Anschmierungen

- Verbesserte Eigenschaften bei Mangelschmierung, dadurch Vermeiden der Gefahr des Kaltverschweißens und verschiedener anderer schwerwiegender Oberflächenschädigungen – Erhöhung der Betriebssicherheit

- Bessere Haftung des Schmieröls bzw. Schmierfetts

- Verminderte Einwirkung aggressiver Ölbestandteile auf den Lagerstahl

- Geringes Risiko von Passungsrost

- Geringe Wasserstoffdurchdringung in den Lagerstahl

- Verbesserte Widerstandsfähigkeit gegen oberflächeninduzierte Schäden

- Verbesserung der Reibeigenschaften bei Mangelschmierung.

Nutzen aus den Tribologischen Eigenschaften einer Brünierschicht

- Verbesserung des Einlaufverhalten von Lagerkomponenten, dadurch Basis für späteren störungsfreien Betrieb.

- Lebensdauerverlängerung der Bauteile durch das Brünieren.

- Widerstandserhöhung gegen auftretende schädliche Umgebungseinflüsse.

- Bei Stahl-Stahl-Kontakten durch kurzzeitigem Zusammenbruch des Schmierfilmes, Vermeidung der Gefahr des Kaltverschweißens und verschiedener anderer schwerwiegender Oberflächenschädigungen, dadurch Erhöhung der Betriebssicherheit.

Kosteneinsparung und Verbesserung der Betriebssicherheit infolge einer Lebensdauerverlängerung der Lager und Lagerkomponenten.

Eigenschaften des Verfahrens

ZIEL: funktionelle Anforderungen und gleichmäßig schwarze Oberfläche

TECHNOLOGISCHE ANFORDERUNGEN: Anlage mit Absaugung und Abluftwäscher nötig

ENERGETISCHE ANFORDERUNGEN: Über Siedeverhalten der Brünierbäder, Heizleistungsberechnung über Stahlerwärmung => sehr viel mehr Heizleistung erforderlich

ARBEITSABLAUF: Besonderer Erfahrungswerte bezüglich Reihenfolge und Zeit, sehr detaillierte Endkontrolle. Fleckenfreiheit und Farbe müssen auch gewährleistetet sein. Detaillierte, vielfältige und engmaschige Prüfintervalle aller Prozessbäder für Prozessstabilität

ART DER ENDKONTROLLE: Wischtest/Abriebfestigkeit, Essigsäuretest, Kupfersulfattest, Schichtgewicht, REM –Untersuchungen, EDX, XRD u.a., besondere je Lagerart

KONSERVIERUNG: Funktionelle Eigenschaften der Konservierungsöle sind zu berücksichtigen

Brünieren nach aktuellem Stand: DIN 50938 2018:01

Thermisch erzeugte schwarze oxidische Umwandlungsschicht, die durch Tauchen in heiße Salzlösungen hergestellt wird.

Anwendungsbereich: Diese Norm legt Anforderungen und Prüfverfahren für Brünierüberzüge auf Bauteilen aus Eisenwerkstoffen fest, die im Tauchverfahren durch eine chemische Reaktion hergestellt worden sind. Die bei Raumtemperatur mittels saurer, schwermetallhaltiger Lösungen erzeugten schwarzen Niederschläge und andere Verfahren zur Herstellung von Brünierüberzügen sind nicht Gegenstand dieser Norm.

Charakteristik einer Brünierschicht

| Zusammensetzung | Eisen(II,III)-Oxid = Fe3O4 = Magnetit oder Eisenoxyduloxid |

| Schichtfarbe | schwarz |

| Schichtstärke | 0,5 bis 2,0 µm (1 µm ≈ 5 g/m2) |

| flächenbezogene Masse | 4,5 bis 10 g/m2 i. d. R. Verfahren B |

| Oberflächenstruktur | bleibt erhalten, keine Passungsprobleme |

| sonstige Schichteigenschaften | glatt und strukturlos biege- und abriebfest magnetische Eigenschaften des Grundmaterials bleiben erhalten elektrische Leitfähigkeit des Grundmaterials bleibt weitestgehend erhalten |

Eigenschaften des Verfahrens

ZIEL: optisch schwarze Oberflächen, meist ohne funktionelle Anforderungen

TECHNOLOGISCHE ANFORDERUNGEN: Anlage mit Absaugung und Abluftwäscher nötig

ENERGETISCHE AUSLEGUNG der Hauptbäder über Aufheizzeit der Badvolumina

ARBEITSABLAUF nach klassischen Erfahrungswerten bezüglich Reihenfolge und Zeit, keine detaillierte Endkontrolle. Lediglich die Farbe und Abrieb, sowie Fleckenfreiheit wird geprüft. Normale Prüfintervalle der Prozessbäder für Prozessstabilität

ART DER ENDKONTROLLE: Wischtest/Abriebfestigkeit, Essigsäuretest, Kupfersulfattest

KONSERVIERUNG: Meist nur auf Korrosionsschutz ausgerichtet